Digitalisierung von Ausschusserfassung und Ursachenanalyse in Montagelinie: Wie ein Automobilzulieferer mit SCIIL SCRAPdie Kontrolle über Ausschussursachen zurückgewann, interne Schwachstellen identifizierte und Lieferantenkosten konsequent rückbelastete.

Projektkosten: ca. 28.000 € (Lizenzen + Dienstleistungen)

Implementierung: 3 Monate (Kick-off bis Go-Live)

Case Study Dauer: 18 Monate

Einsparungen шт 18 Monaten: > 120.000 € in

ROI: unter 6 Monate

In Montagelinien mit geringer Produktionstiefe entstehen täglich Ausschussteile und defekte Komponenten – verursacht durch interne Faktoren (Produktdesign, Prozessfehler) oder externe Ursachen (fehlerhafte Zulieferteile). Zwar wird der Ausschuss in vielen Werken dokumentiert, doch meist unvollständig, papierbasiert oder getrennt nach Bereichen.

Die Digitalisierung von Ausschusserfassung und Ursachenanalyse in Montagelinie war deshalb dringend erforderlich. Denn die Nachverfolgung über Papierlisten und spätere ERP-Erfassung verzögert jede Reaktion – systematische Fehler bleiben zu lange unentdeckt. Die Folge: fehlende Transparenz entlang der Linie, hoher Nachbearbeitungsaufwand und keine belastbaren Daten für Lieferantenreklamationen.

Ein Werk unseres Kunden – ein Tier-1-Zulieferer – stand vor genau diesen Herausforderungen. Wachsende Qualitätskosten, hoher Aufwand für manuelle Nacharbeit und fehlende Nachweise für Rückbelastungen machten das Projekt zur Priorität.

SCIIL SCRAP für eine ganzheitliche, digitale Erfassung und Auswertung aller Ausschussteile und Ursachen.

ERP-Schnittstelle (z. B. SAP):

Import von Stücklisten, Komponenten, Preisen – automatische Rückmeldung inkl. Fehlerkategorieie

Traceability & Analyse:

Ursachenbasierte Datenanalysen auf Knopfdruck – ohne Nachbearbeitung

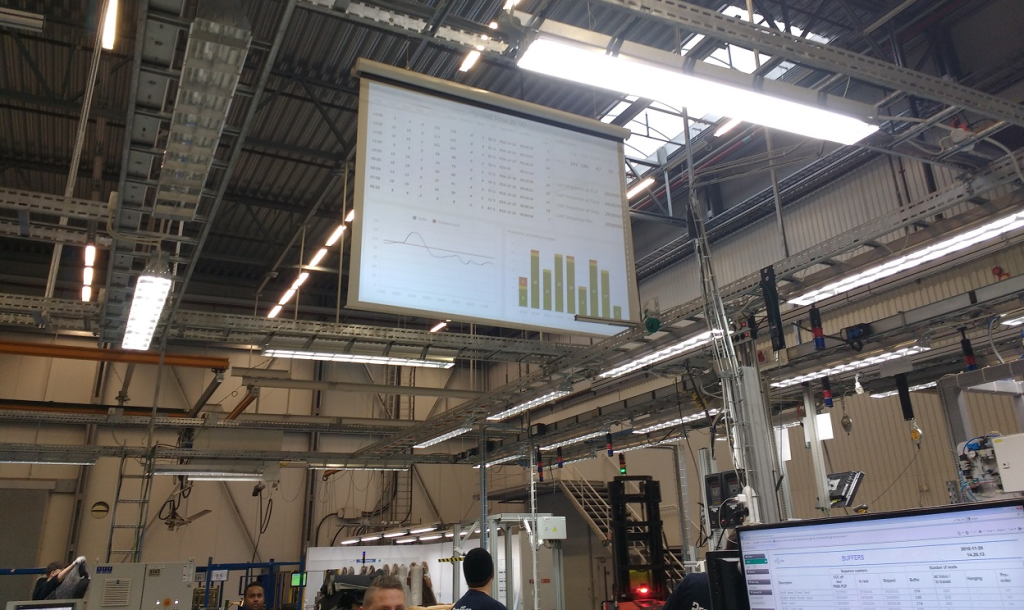

Live-Dashboards & Alerts:

Realtime-Visualisierung von Mengen, Kosten, Ursachen – inklusive automatischer Benachrichtigungen vom Schwellenwert

Dadurch erhalten Produktions- und Qualitätsleiter volle Transparenz, können Ursachen sofort erkennen und direkt reagieren. Die Anzeige auf Live-Dashboard motiviert die Teams zur Eigeninitiative. Automatische Email Benachrichtigungen verkürzen die Reaktionszeiten, die Maßnahmen greifen schneller.

30T€ in 9 Monaten

Nach dem Rollout in zwei Linien sanken die internen Ausschusskosten spürbar, die Softwareinvestition war allein durch Eliminierung der internen Ursachen amortisiert.

![]() Produktdesign wurde als Hauptursache identifiziert und verbessert

Produktdesign wurde als Hauptursache identifiziert und verbessert

Weitere Vorteile:

85T€ in 18 Monaten

Die Ausschusserfassung erfolgt digital über PC mit Touchscreen, Scanner oder mobil. Mitarbeiter können sie problemlos nebenher bedienen. Die Lieferantenzuordnung erfolgt automatisch – der Nachweis für Rückbelastung ist sofort verfügbar.

Die Rückbelastung wurde so zur festen Routine. Spürbare Einsparungen folgten sofort – nach 18 Monaten wurden rund 85.000 € berechnet.